ホンダが新型EV「ホンダ0シリーズ」の次世代技術を公開 「CES」で新モデルを発表

2024.10.09 自動車ニュース 拡大 拡大 |

本田技研工業は2024年10月9日、2026年の市場投入を予定している新世代電気自動車(EV)「Honda(ホンダ)0シリーズ」に取り入れる新技術を公開した。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

「Thin, Light, and Wise」を実現する新技術の数々

ホンダ0シリーズは、「Thin, Light, and Wise(薄く、軽く、賢く)」というアプローチのもとに開発が進められている、ホンダの新しいEV商品群であり、2026年より北米を皮切りにグローバル展開される予定となっている。2024年1月に米ラスベガスで開催されたテクノロジー/IT見本市「CES」で、2台のコンセプトモデル「サルーン」「スペース ハブ」が発表されており(参照)、まずはこのサルーンに近い形のフラッグシップモデルを市場投入。2030年までに、小型から中大型モデルまで、グローバルで 7 車種を投入する計画となっている。

今回発表された新技術は、プラットフォームや電動パワートレインといったハードウエアの技術、運転支援システムや車両の姿勢制御、インフォテインメント/コネクテッドシステムに関わるデジタル技術、まったく新しいEVの量産を可能にする生産技術と、多岐にわたる。ホンダでは、これらの技術や電動化に向けた考え方を具現したものとして、ホンダ0シリーズの新たなモデルを2025年1月に開催されるCESで公開するとしている。

各技術の概要は、以下のとおり。

【車両技術:低全高と軽量化により運転の楽しさと高い電費性能を追求】

ホンダが大切にしてきた「M・M(マン・マキシマム、メカ・ミニマム)思想」をEVにも踏襲し、低全高・ショートオーバーハングの独創的なデザインと、優れた居住性の両立を追求。さらに軽快な走りと世界トップクラスの電費性能も実現する。

●新開発EV専用プラットフォーム

座席下の骨格などに2.0GPa級のホットスタンプ材(超高張力鋼板)を採用することで、薄く低全高なスタイリングと高い衝突安全性を両立する。また薄型のバッテリーパックや新開発の小型e-Axle、そしてホンダ独自の低床フロア技術により、重量物を低く、車両中心に配置することで、低重心、低慣性を実現。車両の挙動を安定させ、軽快な走りを追求する。

●新開発 小型e-Axle

ハイブリッド車の開発で培ったモーター/インバーター技術を活用し、小型で高効率なe-Axleを開発する。インバーターは一般的なEVより約40%小型化することで、従来はレイアウトが難しかった横型配置のパッケージを実現。低全高のスタイリングと居住空間の最大化に寄与する。また、e-Axleには180kWの高出力仕様に加え、50kWの小型・低出力仕様も用意。180kW仕様×2基の4WDや、50kW仕様をフロントに、180kW仕様をリアに搭載した4WD、180kW仕様をリアに搭載したRWDなど、さまざまな駆動システムのバリエーションを用意する。

●薄型バッテリーパック

バッテリーケースはメガキャストと3D摩擦攪拌(かくはん)接合(FSW)技術の採用により、一般的なEVより約6%の薄型化を実現する。また衝突時の���重を分散するボディー構造を用いることでバッテリーの衝突保護スペースを削減し、バッテリーの搭載可能面積を拡大。軽量・薄型化されたバッテリーパックを最大効率で搭載することにより、航続距離の拡大を実現する。さらに、ハイブリッド車を中心とする500万台以上の電動車の走行実績を活用した、バッテリー劣化の診断・予測技術により、10年後のバッテリー劣化率10%以下を目指す。

●アクティブエアロダイナミクスシステム

SUVなど、車高の高いクルマや空気抵抗の大きいデザインのクルマでも、車速などに応じてフロア下のフロントエアロディフレクターを作動させ、空気抵抗を低減。日常の使い勝手を損なうことなく走行エネルギーを低減させるとともに、高いダウンフォースの発生により直進安定性の向上を実現する。

●新しいボディー剛性マネジメント

単純にボディー剛性を上げるのではなく、コーナリング時に車体をしならせる挙動を与え、タイヤへの荷重をコントロールする新たな操縦安全性指標を採用。軽快で気持ちのいい走りを追求するとともに、ボディー構造のシンプル化により従来比約100kgの軽量化も実現する。

【知能化・デジタル化技術:高度なADASだけでなく新しい体験価値も提供】

ホンダが培ってきた知見と知能化技術の進化により、クルマそのものが賢くなる、独自のソフトウエアデファインドビークル(SDV)を実現。独自のビークルOSを搭載し、コネクテッド技術の進化と合わせて、利用者一人ひとりに最適化した新しい移動体験の提供を目指す。また車両の購入後も、クルマの機能はOTA(Over The Air)で継続的にアップデート。より魅力的なものへと進化させていく。

●AD(自動運転)/ADAS(先進運転支援システム)

運転中だけでなく、自宅から目的地までの全域において、安全・安心でシームレスな人の移動を支援。思わず出かけたくなるような体験の提供を目指す。

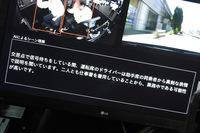

2021年に実用化した、世界で初となる「レベル3」(アイズオフが可能となる限定領域における条件付き自動運転車)の自動運転システム「Honda SENSING Elite(ホンダセンシングエリート)」の技術を活用し、より多くのユーザーに手が届く自動運転車を実現。高速道路における渋滞時のアイズオフを皮切りに、OTAのアップデートによって運転支援・自動運転レベル3(アイズオフ)の適用範囲を拡大していく、進化型のシステムを実装する。機能そのものについても、高精度のセンシングを可能とするLiDARや全周囲の高精細カメラ、独自のAI、センサーフュージョンに対応するハイパフォーマンスECUの採用などにより、さらなる進化を加えていく。

また、米Helm.ai社の「教師なし学習」(機械に正解を与えずに学習させ、自力でデータの規則性や特徴を導き出す学習方法)と、熟練ドライバーの行動モデルを組み合わせた独自のAIが、少ないデータ量でも学習して精度の高い運転支援を実現。初めて走る道でも的確なリスク予測とスムーズな回避が可能となり、より早い自動運転・運転支援範囲の拡大を実現する。

これらの技術の採用・進化により、ホンダ0シリーズでは世界に先駆けて下道や高速道路といった条件を問わない、道路全域でのアイズオフを実現。さらに安全・安心なAD/ADASの提供を目指す。

●車両の統合制御

さまざまな制御をシームレスに連動させるダイナミクス統合制御により、軽快でクルマとの⼀体感が得られる、次世代の「操る喜び」の提供を目指す。

操舵機構に電子式のステア・バイ・ワイヤを採用し、サスペンションやブレーキなどと合わせて統合制御することにより、意のままのハンドリングを追求。またロボティクス技術由来の3次元ジャイロセンサーを用いた、高精度の3次元ジャイロ姿勢推定と安定化制御により、挙動が乱れる前に車体を安定化し、なめらかな旋回を実現する。また加速時には、電動モーターとブレーキが連動して高速・高精度にタイヤのグリップを制御。さまざまな路面環境で安定した気持ちのよい加速を可能にする。

●エネルギーマネジメント

ハイブリッド車で培ったバッテリーマネジメント技術と、バッテリーの熱マネジメントを含めた新開発のサーマルマネジメント技術を組み合わせ、ユーザーの使用に合致した快適な車内空間と、実用性の高い航続距離を実現する。

パワーユニットの高効率化によってEPAモードで300マイル(約483km)クラスの航続距離を実現するほか、暖房の使用によって航続距離の低下が懸念される冬季への備えとして、人の“温感”を指標とする車内の環境管理システムにより、快適性と省電力の両立を追求。輻射熱によって車内を温める輻射ヒーターとヒートポンプの高効率運転により、暖房による消費電力を約13%低減する。

●デジタルUX(ユーザーエクスペリエンス)

知能化とデジタル技術の活用により、ユーザーのストレスを最小化しながら、運転や車内空間での楽しさを最大化。クルマでの移動における、新たな感動体験の提供を目指す。

ストレスのない車内体験の提供に向けては、IVI(In-VehicleInfotainment:車載インフォテインメント)の���作のシンプル化を徹底するとともに、オーナー一人ひとりへのパーソナライズ化や、音声アシスタントによるサポートを継続的に進化させていく。加えて、画像認識による状況理解や独自の行動予測アルゴリズムの活用により、クルマが乗員のおかれた状況や意図を理解。乗員ごとに最適化された提案・サポートを先回りして行う。

いっぽう、運転や車内空間での楽しさ向上に向けては、進化の早いIT技術をいち早く活用。移動空間を盛り上げるエンタメサービスの充実はもちろん、運転好きのユーザーがより楽しくなるコンテンツや、XR(拡張現実技術)を活用したクルマに乗っていない人ともつながる仮想同乗体験など、さまざまなコンテンツを充実。「運転して・使って・つながって楽しい」を実現していく。

【生産技術:高効率なバッテリー生産システムを導入】

薄型のバッテリーパックや軽量な車体を実現するべく、工場へのメガキャスト(高圧高精度鋳造)マシンの導入や、独自開発の組み立て・溶接技術の採用を計画。バッテリーの組み立てには、より高効率でフレキシブルなセル生産方式を取り入れる。

●バッテリーケース製造技術の進化

バッテリーケースの製造ラインに、6000tクラスのメガキャストマシンを導入。従来は60を超えていた部品数を5つにまで削減する。さらに、各車共通の部品と、モデルサイズによって異なる専用部品とをFSW技術で接合することで、多様なバッテリーケースの効率的なつくり分けを実現。生産効率の向上と投資抑制を図る。将来的には、オハイオ州のバッテリー工場に6基のメガキャストマシンの導入を予定。大型アルミ鋳造のボディー骨格部品にもメガキャストの適用を拡大するなど、継続的な技術の進化も計画している。

●車体軽量化技術の進化

超ハイテン鋼のスポット溶接に、世界初のCDC接合技術を開発して導入。軽くて強度の高い素材の使用範囲拡大を可能にした。ボディー骨格の軽量化による電費の向上と、衝突安全性能の両立に寄与する。

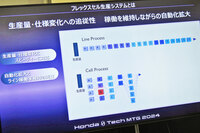

●バッテリーパック組み立てラインにおける生産方式の進化

バッテリーパックの組み立て工程に、ライン型の生産方式ではなく、生産効率と柔軟性を両立する新開発のセル生産方式を導入。複数のセルをAGV(Automatic Guided Vehicle:無人搬送機)でつなぎ、柔軟に工程を組み合わせる「フレックスセル生産システム」を実現することで、生産車種の変更や生産量の変動に、フレキシブルに対応する。複雑化するセルの組み合わせパターンやAGVの搬送経路の管理などには、デジタルツインなどのデジタル技術、知能化技術を活用する。

(webCG)

◇◆こちらの記事も読まれています◆◇

◆ホンダが次世代EV「ホンダ0シリーズ」を発表 2026年よりグローバルに市場投入

◆ライバルにはない独創性で勝負! ホンダの新たなEVブランド「Honda 0シリーズ」の真価

◆主役はやっぱり「Honda 0」! 世界最大のIT見本市「CES 2024」に見たクルマの未来

◆【ギャラリー】Honda 0 SALOON(サルーン)/SPACE-HUB(スペース ハブ)